解析SMT打件流程、常見問題與解決方案,助您掌握從樣品製作到量產的高效生產技巧。企業將能在激烈的市場競爭中脫穎而出。

在電子產品製造過程中,SMT打件(表面黏著技術)是提升生產效率和產品品質的核心技術之一。隨著電子設備向輕薄短小與高性能發展,SMT打件的應用變得更加普遍且重要。本文將從SMT打件的基礎流程開始,逐步解析常見問題及對應解決方案,幫助您從樣品製作到高效量產全面掌握關鍵技術。

一、SMT打件基礎流程

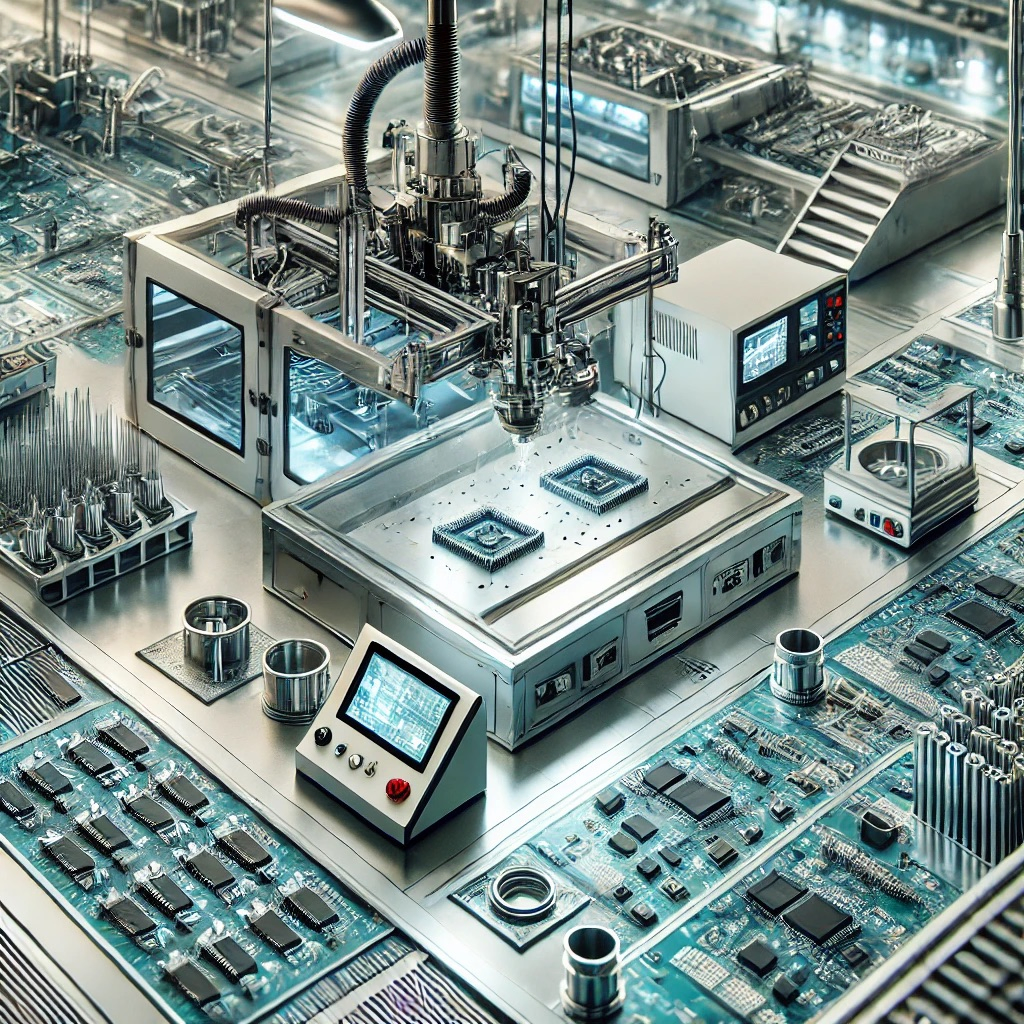

SMT打件流程主要包括印刷焊膏、貼片元件、回流焊接、檢測與測試等步驟。每個流程都需嚴格控管,以確保產品品質與良率。

流程說明:

-

印刷焊膏:將焊膏均勻地印刷在PCB焊墊上,是SMT製程的第一步,印刷精度影響後續焊接品質。

-

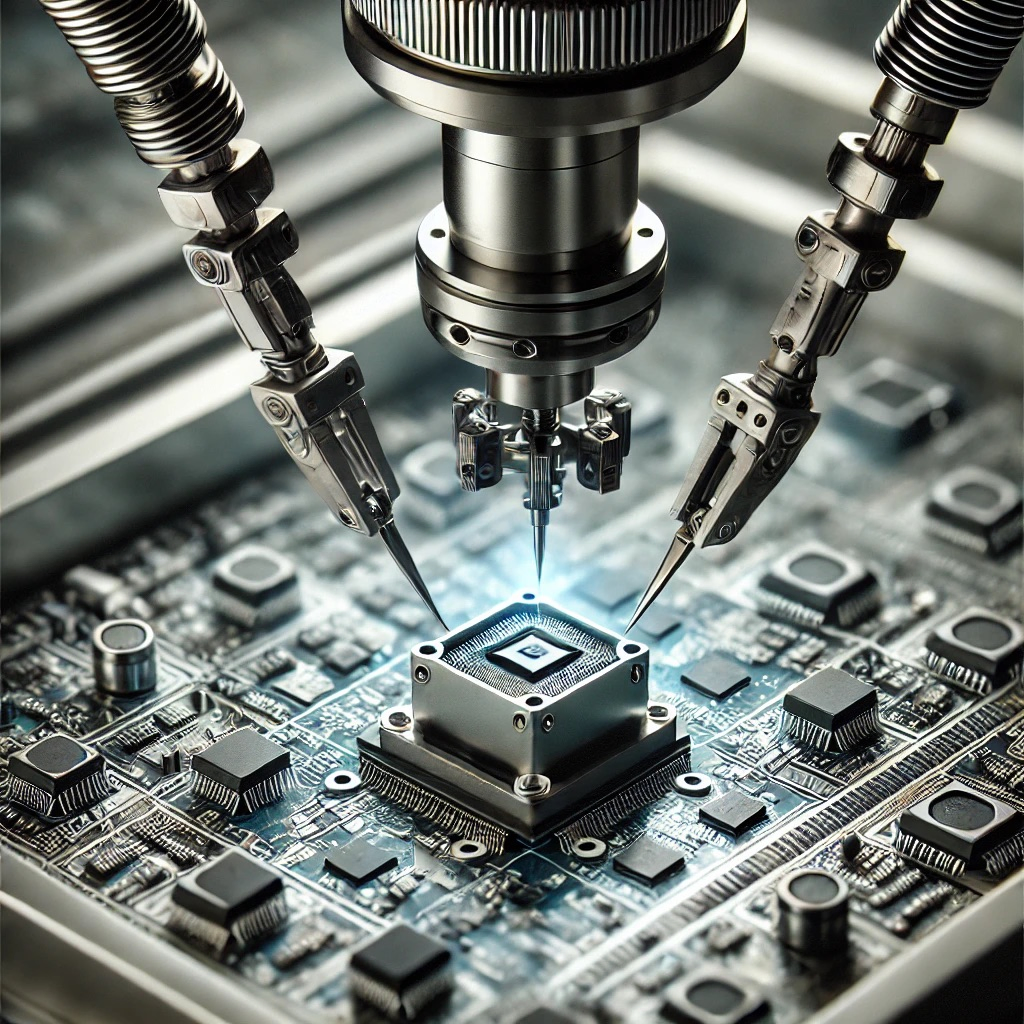

貼片元件:使用貼片機將電子元件準確放置在焊膏上,需確保貼裝位置和方向準確。

-

回流焊接:透過回流焊爐控制溫度曲線,使焊膏熔化並完成焊接。

-

檢測與測試:透過AOI(自動光學檢測)與X-Ray檢測等手段,確保焊接品質與產品性能。

二、SMT打件的常見問題與解決方案

在SMT打件過程中,常會遇到以下問題,若未能及時解決,將影響生產效率及成品良率。

1. 焊接缺陷

-

問題原因:焊膏印刷不均、溫度曲線設定錯誤或元件貼裝偏移。

-

解決方案:

-

優化焊膏印刷模板設計,提高印刷精度。

-

調整回流焊接溫度曲線以達最佳焊接效果。

-

2. 貼片偏移

-

問題原因:貼片機定位不準或焊膏粘性不足。

-

解決方案:

-

定期校準貼片機,確保精準度。

-

使用高品質焊膏以提高粘性,防止元件移位。

-

3. 虛焊與短路

-

問題原因:焊膏用量不當或回流焊接溫度不合適。

-

解決方案:

-

控制焊膏印刷量,確保焊料均勻分布。

-

調整焊接溫度曲線,避免過熱或過冷造成焊點缺陷。

-

三、提升SMT打件效率的關鍵技術

為了在量產階段實現高效率與高良率,需應用以下關鍵技術:

1. 自動化檢測技術

-

使用AOI自動光學檢測與SPI焊膏檢測,實現快速且準確的缺陷檢出,提升整體生產良率。

2. 精密貼片技術

-

應用高速貼片機進行高精度貼片,特別適用於微型元件的貼裝,提升產線生產速度。

3. 溫度曲線優化

-

根據不同元件特性與焊膏種類,優化回流焊爐的溫度曲線,確保焊接品質穩定。

四、從樣品製作到量產的轉換策略

在從樣品製作過渡到大規模量產時,需採取有效策略以降低風險並確保生產效率。

策略建議:

-

試產驗證:在量產前進行小批量試產,檢測生產流程的穩定性與良率。

-

製程優化:根據試產結果進行製程調整,確保量產時不會出現重複性缺陷。

-

標準作業流程(SOP)制定:制定詳細的SOP,為生產過程提供標準指引,降低操作錯誤率。

五、SMT打件在電子產品生產中扮演關鍵角色

SMT打件在電子產品生產中扮演關鍵角色,從基礎流程到高效量產,每個步驟都對最終產品的品質產生深遠影響。透過掌握自動化檢測技術、精密貼片技術及溫度曲線優化等關鍵技術,並採用有效的轉換策略從樣品製作順利過渡到量產,企業將能在激烈的市場競爭中脫穎而出。

企業名片

- 公司名稱:磊固科技有限公司

- 連絡電話:02-2*******

- 電子郵件:iv**y@laygood.com.tw

- 詢價官網:https://goncu.tw66.com.tw

歷史詢價

-

林*憶公司外帳記帳 財稅簽 401 營所稅 申報報價09-25 13:21

-

李*蕙關於5000個16吋產品的報價諮詢10-08 10:31

-

游*生直立式飲水機冷水不夠冰 風扇不會走10-03 14:09

-

郝*慧您好, 用車諮詢11-19 15:32

-

方*安電源供應器壞了 以下協助11-11 14:16

-

林*陽WL-C002H電子設備01-07 14:36

-

N*n*****8-26 RFQ -RTS5822-GR 100pcs08-26 11:20

-

楊*麟尾車料件 以下協助報價09-04 16:40

-

蔡*a*****您好, 板架租賃10-16 15:55

-

王*萱即期零食處理 以下協助09-06 21:15

-

湯*姐關於固定每月清理費用的諮詢12-12 14:05

-

楊*涼請您報價 原料: 70 度FDA approved Nitrile rubber01-23 11:39

-

魏*芸絕對濾芯詢價 以下協助01-06 09:42

-

林*丞詢價 請問海報輸出10-31 14:09

-

張*敏指接刀 以下協助報價給我08-28 14:10

-

W***y請購 可以用LINE叫鋼瓶嗎?10-22 12:01

-

葉*欽12mm中空板 3.8m*27片12-19 11:19

-

劉*欣機場接送詢價費用11-28 21:53

-

倪*婉詢價 廢棄物檢測09-05 16:51

-

高**�壓克力-保養品收納盒12-10 10:39