熱熔定量點膠技術,將各種材質完美結合,廣泛應用於電子、醫療、汽車等領域,實現高效、精準的跨界融合,顯示出非凡的潛力。

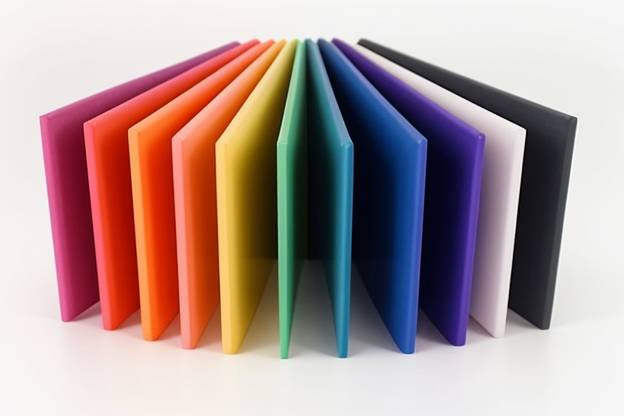

在現代製造業中,產品設計日趨複雜,單一材料已難以滿足多樣化的功能需求。從日常用品到高科技設備,我們常見到塑料、金屬、玻璃等不同材質的巧妙組合。然而,這些異材質的結合一直是生產中的一大挑戰。聚丙烯(PP)、聚乙烯(PE)、聚四氟乙烯(鐵氟龍)、尼龍、聚苯乙烯(PS)等塑料,以及金屬鏡子、壓克力、ABS等材料,每種都有獨特的表面特性,使得它們之間的粘合變得困難。

在這種背景下,熱熔定量點膠技術憑藉其卓越的多材質粘合能力和高效率生產特性,正在製造業中掀起一場革命。這項技術不僅能有效連接各種異材質,還能通過精準控制和快速固化,大幅提升生產速度,為現代製造業的多材質需求提供了一個優雅而高效的解決方案。

熱熔定量點膠的秘密

熱熔定量點膠技術的核心優勢在於其獨特的化學配方和物理特性,使其能夠與各種材質建立強大的粘合力。

高分子工程的勝利

現代熱熔膠是高分子工程的精華結晶。研發人員通過精心設計聚合物結構和添加特殊的共聚單體,創造出能同時與多種材質產生強大相互作用的熱熔膠。例如,在粘合PP和PE時,熱熔膠中的非極性部分與這些疏水性塑料相容;而在粘合金屬或玻璃時,其中的極性基團則能形成強大的氫鍵或靜電吸引。

表面張力的藝術

不同材質的表面能(表面張力)差異很大,這是傳統膠水難以粘合它們的主要原因。然而,熱熔定量點膠技術中的膠水被設計具有適中且可調的表面張力,使其在熔融狀態下能完美濕潤各種表面,從低表面能的鐵氟龍到高表面能的金屬鏡子,都能達成理想的鋪展效果。

智能添加劑

為了增強與特定材料的粘合力,現代熱熔膠中還添加了各種智能添加劑。例如,在粘合尼龍時,會加入能與其形成氫鍵的羧基組;在處理ABS等工程塑料時,則加入能與其苯環結構產生π-π相互作用的芳香族化合物。這些精心設計的添加劑大大提升了跨材質粘合的可靠性。

從手機外殼到汽車內飾:多材質粘合的實際應用

熱熔定量點膠技術的多材質粘合能力在各行各業中發揮著重要作用,以下是一些典型應用:

消費電子產品

現代智能手機是多材質設計的典範。熱熔定量點膠技術在這一領域廣泛應用,如將金屬鏡面邊框粘合到PC或ABS主體上,或將鋼化玻璃屏幕貼合到PMMA(壓克力)保護框上。在智能手錶製造中,它也用於將各種塑料、金屬和硅膠組件快速組裝成一個整體。

汽車工業

汽車內飾是另一個異材質粘合的展示場。中控台通常由ABS骨架和軟質PVC表皮組成,兩者通過熱熔定量點膠技術快速、牢固地結合。在儀表板上,熱熔膠將金屬或鍍鉻裝飾條精確地固定在PP或PS基材上。此外,在車燈組裝中,它還用於將PC透鏡粘合到ABS或尼龍外殼上。

醫療器械

在醫療領域,材料選擇尤為嚴格。熱熔定量點膠技術的多材質粘合能力在此大放異彩。例如,在製造聽診器時,它被用於將金屬聽頭與PVC或硅膠軟管連接;在生產注射器時,它牢固地將不銹鋼針頭固定在PP或PE的針筒上,確保使用時不會脫落。

高效率、高品質:熱熔定量點膠設備的生產魔力

除了卓越的多材質粘合能力,熱熔定量點膠技術還以其高效率和高品質的生產特性而聞名,這主要得益於先進的點膠設備。

精準控制,一次到位

現代熱熔定量點膠設備配備了高精度的溫度控制系統和微量泵送單元,能精確控制膠水的黏度和釋放量。這確保了每一滴膠水的大小和形狀都完全一致,無論是在金屬鏡子的細緻邊框上,還是在大型塑料面板的連接處,都能一次性精準定位,無需反復調整。

快速固化,立等可取

熱熔膠最大的優勢之一就是其快速固化特性。一旦從設備的噴嘴中釋放出來並接觸到基材,熱熔膠在幾秒內就會冷卻並形成強大的初始強度。這意味著,在汽車內飾或電子產品組裝線上,工作人員可以在點膠後立即進行下一步操作,無需等待固化,極大地提升了生產效率。

自動化與柔性生產

為適應多材質產品的複雜性和多樣性,現代熱熔定量點膠設備大多集成了機器視覺系統和運動控制技術。這些系統能自動識別不同材質的位置和形狀,然後引導點膠噴頭沿最佳路徑移動。更智能的設備甚至能根據材料類型自動調整點膠參數。這種高度自動化和柔性化的特點使得生產線可以快速切換不同的產品型號,實現小批量、多品種的高效生產。

在這個材料科學快速發展的時代,產品設計正朝著多材質、多功能的方向演進。塑料、金屬、玻璃等異材質的巧妙組合正在各行各業中掀起創新浪潮。然而,要在工業規模上實現這些設計,快速、牢固地將不同材質結合在一起是關鍵。

從我們手中的智能手機到駕駛座椅的舒適內飾,再到守護生命的醫療器械,熱熔定量點膠技術的跨界魔力無處不在。它正在幫助製造商打破材料的壁壘,釋放設計的無限可能,推動產品走向更加多元、智能和人性化的未來。在這個多材質的世界裡,熱熔定量點膠不僅是一種技術,更是連接創新的橋樑。

企業名片

- 公司名稱:合承企業有限公司

- 連絡電話:04-2*******

- 電子郵件:hc**********@gmail.com

- 詢價官網:https://hor-cherng.web66.tw

歷史詢價

-

E**l*****韓國明星物品 批貨詢價11-18 23:41

-

仇*閔請問聯繫方式 想開發電腦羅紋織片01-22 18:31

-

林*堅濃縮草酸液 以下報價10-05 20:28

-

周*生請問 可可膏價格11-14 13:59

-

朱*姮冷藏運送服務詢價單04-11 15:42

-

許*益關於黑胡椒產品的詢價03-25 09:44

-

陳*蓉平板燈 有此需求 請協助報價01-10 15:38

-

江*姐詢價單:CNR6020-470M產品12-23 13:42

-

夏*姐110CMX220CM產品詢價單02-17 16:36

-

周*請協助提供SunWell PP 單開式濾心型錄11-29 12:20

-

游*翰現金增資+第六次公司債印刷需求11-01 15:20

-

宋*瑄我們是寵物店 寵物類用品02-04 17:07

-

林*豪請問延長線價格,那裡買得到?01-27 17:20

-

謝*生耳爽日常耳道清潔劑詢價單01-05 23:46

-

林庫存 以下協助報價04-20 13:23

-

賴*輝4823-無葉電風扇-8815-摺疊環保杯01-15 10:30

-

陳*霖關於全氟辛酸 (PFOA) 產品的詢價11-26 19:37

-

林*佑關於檢測服務的諮詢03-10 10:57

-

朱*****UNIPULSE LC1111放大器詢價單12-11 12:05

-

卓*評有再收購印表機嗎02-17 16:16

-

E**l*****韓國明星物品 批貨詢價11-18 23:41

-

仇*閔請問聯繫方式 想開發電腦羅紋織片01-22 18:31

-

林*堅濃縮草酸液 以下報價10-05 20:28

-

周*生請問 可可膏價格11-14 13:59

-

朱*姮冷藏運送服務詢價單04-11 15:42

-

許*益關於黑胡椒產品的詢價03-25 09:44

-

陳*蓉平板燈 有此需求 請協助報價01-10 15:38

-

江*姐詢價單:CNR6020-470M產品12-23 13:42

-

夏*姐110CMX220CM產品詢價單02-17 16:36

-

周*請協助提供SunWell PP 單開式濾心型錄11-29 12:20

-

游*翰現金增資+第六次公司債印刷需求11-01 15:20

-

宋*瑄我們是寵物店 寵物類用品02-04 17:07

-

林*豪請問延長線價格,那裡買得到?01-27 17:20

-

謝*生耳爽日常耳道清潔劑詢價單01-05 23:46

-

林庫存 以下協助報價04-20 13:23

-

賴*輝4823-無葉電風扇-8815-摺疊環保杯01-15 10:30

-

陳*霖關於全氟辛酸 (PFOA) 產品的詢價11-26 19:37

-

林*佑關於檢測服務的諮詢03-10 10:57

-

朱*****UNIPULSE LC1111放大器詢價單12-11 12:05

-

卓*評有再收購印表機嗎02-17 16:16