列車煞車安全關鍵!揭密軌道車輛制動電阻。從耐震大功率繞線電阻到熱流模擬,提供全方位軌道電阻客製化設計與製造服務。

當一列滿載乘客的捷運或高鐵,以時速 100 公里甚至 300 公里的速度奔馳時,最讓系統工程師掛心的,不是它能跑多快,而是它能不能「安全停下來」。

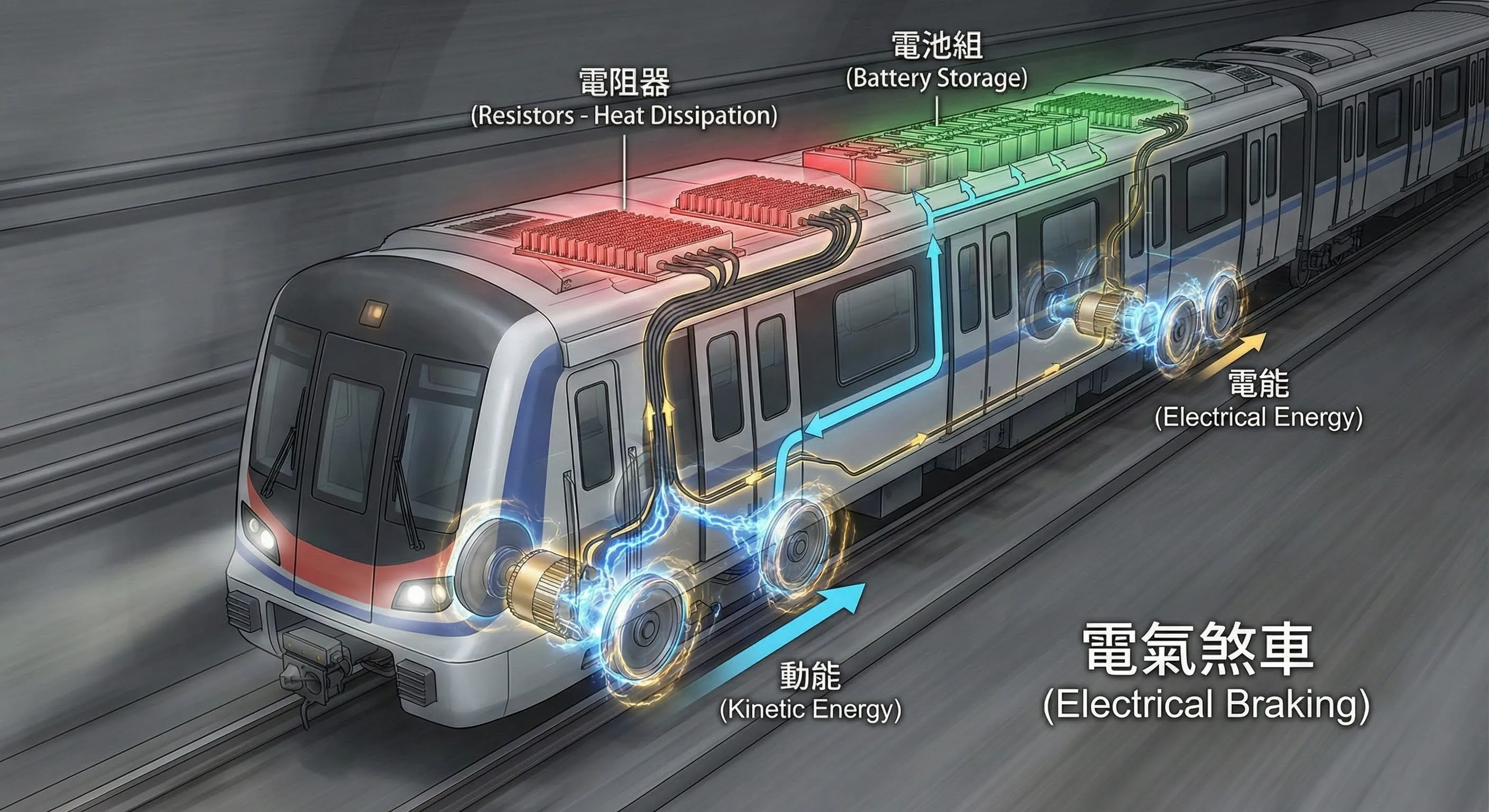

在現代軌道交通系統中,為了節能與減少機械磨損,電氣煞車(Electric Braking)是主要的制動手段。

馬達在煞車時轉變為發電機,將巨大的動能轉化為電能。當這股電能無法完全回饋給電網時(例如電網電壓過高或無其他列車消耗),

所有的能量都必須瞬間導入一個地方去消耗掉。

那個地方,就是軌道車輛制動電阻(Braking Resistor)。

它是列車安全的最後一道防線,也是所有被動元件中,工作環境最惡劣、技術門檻最高的一環。

身為專業的電阻製造商,我們深知在軌道產業,沒有「差不多」這回事。

今天,我們將深入探討如何透過軌道電阻客製化設計,打造出能抵禦極端環境的鋼鐵意志。

震動、衝擊、溫差:軌道環境的殘酷考驗

一般的工業用大功率電阻,安裝在工廠穩定的配電箱內,吹著恆溫冷氣。但軌道車電阻的命運卻截然不同。

它們通常被安裝在列車的車頂(受日曬雨淋)或車底(受砂石撞擊與震動)。

這意味著一顆合格的軌道電阻必須通過以下的三重煉獄:

- 持續性的振動與衝擊:列車行駛在軌道上的高頻震動,以及過彎、煞車時的強烈 G 力,會讓一般電阻的內部結構瞬間崩解。

我們必須依據 IEC 61373 規範進行嚴苛的振動測試。 - 極端的溫濕度變化:從高濕度的地下隧道衝出地面,瞬間曝曬在烈日下;或是行駛在冰天雪地的環境中。

電阻材料必須具備極低的熱膨脹係數與絕佳的防水密封性。 - 高壓與污染:軌道環境充滿了金屬粉塵與油污,絕緣距離(Creepage Distance)的設計必須遠高於一般標準,防止高壓跳火。

能量的吞噬者:大功率繞線電阻的核心技術

面對列車煞車時那種「兆瓦級(Megawatt)」的瞬間功率衝擊,普通的電阻材料會像保險絲一樣瞬間燒斷。

唯有大功率繞線電阻的結構,才能扛下這個重任。

在軌道應用中,我們採用的大功率繞線電阻工藝,與消費性電子截然不同:

- 特殊合金線材:我們選用鎳鉻(Ni-Cr)或鐵鉻鋁(Fe-Cr-Al)系的高階合金,

這些材料具有極高的熔點與穩定的電阻率,能承受短時間內數百度的高溫升。 - 彈性支撐結構:為了對抗震動,內部的繞線結構不能是死板的。

我們設計了特殊的陶瓷支架與彈性緩衝機制,讓電阻線在熱脹冷縮時有呼吸的空間,不會因為應力而斷裂。

為什麼「標準品」在軌道界行不通?

在我們的接單經驗中,幾乎沒有兩個軌道專案的電阻是完全一樣的。

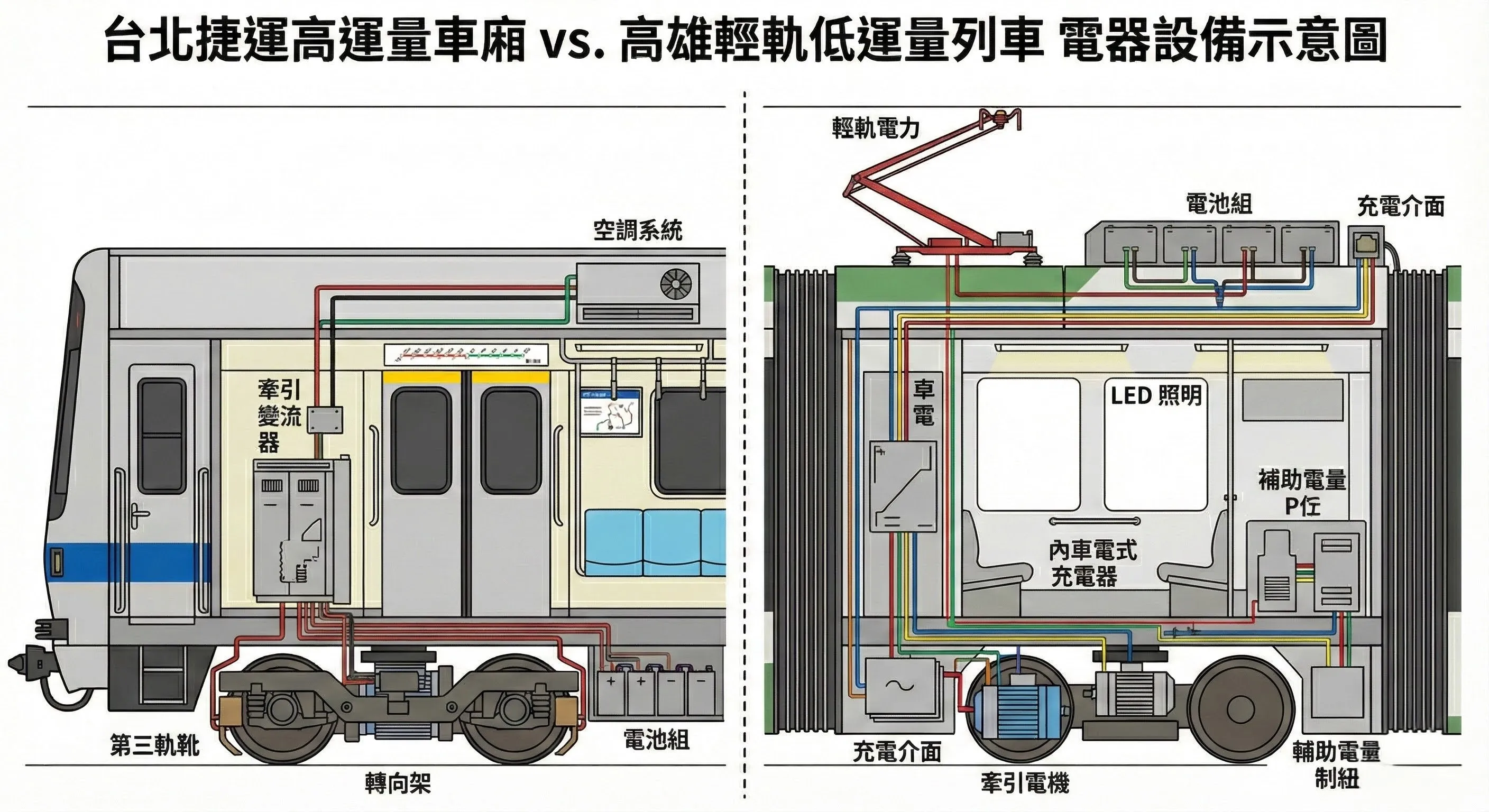

- 台北捷運的車底空間,跟高雄輕軌的車頂空間,尺寸限制完全不同。

- 高鐵的煞車功率曲線,跟礦山火車的煞車頻率,散熱需求天差地遠。

這就是為什麼軌道電阻客製化設計是這個行業的入場券。

如果製造商只能提供型錄上的標準品,是絕對無法滿足列車系統整合商的需求的。

我們必須具備「協同設計(Co-design)」的能力。

從專案初期就參與,根據客戶提供的負載週期(Load Cycle)進行熱模擬分析,計算出最優化的電阻體積與重量。

設計客製化產品的極致:從風道到材質

為了滿足嚴苛的空間與散熱要求,我們的設計客製化產品能力展現在以下幾個細節:

1. 散熱風道的流體力學

軌道車輛制動電阻通常利用列車行駛的風(自然風冷)或強制風扇冷卻。我們會根據車輛的氣動力學,

客製化不鏽鋼外殼的進氣口與出氣口角度,確保冷空氣能最大效率地帶走熱量,避免熱點(Hot Spot)產生。

2. 模組化堆疊設計

單一顆大功率電阻的功率有限。我們會將數十顆甚至數百顆大功率繞線電阻單元,透過特殊的串並聯方式,

組裝成一個巨大的「電阻箱(Resistor Bank)」。這需要精密的匯流排(Busbar)設計與絕緣配置,確保在高電壓下依然安全可靠。

3. 特殊材質選用

針對沿海或高濕度路線,我們會將外殼升級為 316L 醫療級不鏽鋼,甚至對電阻本體進行特殊的奈米塗層處理,以抵抗鹽霧腐蝕。

安全,是我們唯一的承諾

在軌道交通領域,失效(Failure)是不被允許的選項。

因為電阻失效不僅意味著煞車力下降,過熱甚至可能引發車輛火災,危及數百人的生命安全。

因此,每一顆出廠的軌道車電阻,都必須經過比工業標準更嚴格的 QC 檢驗:

- 耐壓測試:確保在高壓下絕緣良好。

- 全功率負載測試:實際通電加熱,模擬煞車工況。

- 淋雨測試:確保 IP 防護等級達標。

做軌道產業最堅實的後盾

軌道車輛制動電阻,是列車系統中體積最大、最笨重,卻也最不可或缺的被動元件。

它默默地在車底發熱,守護著每一次進站的平穩與安全。

我們深知,軌道車輛的驗證週期長、技術門檻高。身為具備研發實力的製造原廠,我們不畏懼挑戰。

無論是開發新一代的捷運列車,還是進行舊車輛的維修翻新(Refurbishment)。

我們都能提供從熱流模擬、結構設計到生產測試的一站式軌道電阻客製化設計服務。

如果正在尋找能配合特殊尺寸、特殊功率需求的大功率繞線電阻合作夥伴,歡迎與我們聯繫。

讓我們用千錘百鍊的製造工藝,為您的列車打造一顆安全、可靠的煞車心臟。

FQA

Q1:為什麼「軌道車輛制動電阻」不能直接買現成的標準品?

A: 因為每一款列車的車體結構、安裝空間(車頂或車底)以及煞車功率曲線都不同。

標準的大功率電阻通常無法完美匹配列車的氣動力學散熱需求,也難以通過嚴苛的 IEC 61373 震動測試。

因此,設計客製化產品是確保軌道電阻安全運作的唯一途徑。

Q2:你們的「軌道車電阻」能承受多大的功率?

A: 透過模組化堆疊技術,我們的功率範圍非常有彈性。

從單顆數百瓦的輔助電阻,到由多組大功率繞線電阻組成的兆瓦級(MW)主煞車電阻箱,我們都能依據您的需求進行設計。

重點在於散熱系統的規劃,這也是我們軌道電阻客製化設計的核心技術。

Q3:軌道環境震動這麼大,你們如何防止電阻絲斷裂?

A: 我們採用特殊的「彈性懸掛」與「陶瓷支撐」結構。

不同於工業電阻的剛性固定,我們的大功率繞線電阻內部預留了熱脹冷縮的空間,並使用耐高溫的吸震材料來緩衝衝擊力。

這種設計能有效吸收來自軌道的高頻震動,防止金屬疲勞導致斷路。

企業名片

- 公司名稱:連靖企業股份有限公司

- 連絡電話:02-8*******

- 電子郵件:fr*n*****@liean-gimn.com

- 詢價官網:https://wwwliean-gimn.web66.com.tw

歷史詢價

-

洪*恩雙門變頻商用冷藏櫃多少錢呢?02-05 09:05

-

李*瑄想了解 雷射除斑10-23 12:34

-

戴*慧庫存商品切貨費用10-01 12:11

-

胡*生影印服務詢價費用02-09 14:02

-

傅*生晶片鑰匙複製費用01-25 18:00

-

毛*生印製費用大量印刷彩色印刷彩色黑白11-25 10:21

-

劉*生A5 正反面掃描10-23 15:22

-

鄧*翔白色壓克力板 有此需求 請協助報價09-25 17:13

-

楊*基避雷與接地材料費用09-29 06:05

-

張*綸湯排:尺寸3.5*4公分10-23 15:15

-

徐*婷防水海報詢價費用12-08 12:13

-

戴*純海報輸出 尺寸 46cm x 64cm09-23 14:19

-

黃*育SJ4000行車紀錄器09-01 14:42

-

陳*秀冷凍毛豆夾1kg裝一箱幾包?12-12 17:03

-

謝*昇關於開模具報價的諮詢11-10 11:31

-

陳*姐詢問不含防腐劑的人工淚液價格09-08 15:41

-

邱*生HDPE塑膠袋費用12-06 11:07

-

劉*天內視鏡檢查地磚費用09-12 18:42

-

羅*怡S45C電著染黑費用02-04 14:32

-

王*姐您好,請問貴公司是否有提供巴西生豆09-09 13:38